No complexo universo dos sabores, conhecimento especializado, sensibilidade e criatividade unem-se a variadas tecnologias nas diferentes etapas do processo de desenvolvimento e produção do aroma para assegurar o melhor perfil aromático de cada alimento e bebida

| ACESSO RÁPIDO: Formas e processos de produção | Aromas líquido, em pó? Métodos de obtenção de matérias-primas para Aromas |

O sabor é atributo essencial para o sucesso de um alimento ou bebida junto ao consumidor, que busca experiências sensoriais cada vez mais surpreendentes. Estratégico na composição de um produto, o processo de criação e desenvolvimento de um aroma é fruto de um complexo e maravilhoso universo que combina conhecimento altamente especializado sobre matérias-primas, tecnologias, legislação, produtos finais e desejos dos consumidores. Além de muita sensibilidade e arte.

Diferentes tecnologias são utilizadas durante distintas etapas do processo para chegar à performance aromática ideal para cada perfil específico de alimento. Desde o desvendar dos compostos aromáticos voláteis de um aroma até as tecnologias de obtenção das matérias-primas e de fabricação do ingrediente.

A base dos produtos finais, por exemplo, snacks, bolos, candies, sucos ou refrigerantes, o seu próprio processo de fabricação e se passam por altas ou baixas temperaturas estão entre os aspectos que necessariamente são considerados desde o início do projeto de criação de um aroma.

Estes fatores estão entre os que ajudam a definir se o aroma a ser aplicado no produto deve ser líquido ou em pó. E não só isso: essas características influenciam também diretamente na definição dos químicos aromáticos, dos veículos ou solventes que serão utilizados pelo aromista na criação da fórmula do aroma.

Formas e processos de produção

Aromas são substâncias ou misturas de substâncias com propriedades odoríferas e ou sápidas, capazes de conferir ou intensificar o aroma e ou sabor dos alimentos, segundo definição da Anvisa, os aromas podem se apresentar nas formas sólida (pó, granulados, tabletes), líquida (soluções, emulsões) e pastosa.

Além de composições diferentes, as várias formas de apresentação dos aromas passam por processos de fabricação distintos. Conheça mais sobre algumas tecnologias:

Aromas em pó

Os aromas em pó são compostos por dois tipos de pós: os que são obtidos pela tecnologia de fabricação por atomização e por dispersão. A escolha do processo vai depender de alguns fatores, um deles é o tipo de produto onde esse aroma será aplicado. Em geral, a formulação é resultado da combinação do aroma líquido, com agentes encapsulantes e água.

– Spray Dryer: Os aromas que passam pelo processo de atomização em equipamento Spray Dryer são primeiramente homogeneizados com seus princípios ativos e água, em uma mistura geralmente composta por aroma, água e agentes encapsulantes, como goma arábica, amidos modificados ou amidos hidrolisados. Essa mistura é forçada na forma de gotículas a passar por uma câmara de secagem contra uma corrente de ar quente. A água evapora instantaneamente, culminando com a obtenção de um pó onde está o ativo aromático microencapsulado. Esta tecnologia é a mais difundida do mercado tratando-se de encapsulação.

-Spray-on: aroma obtido por pulverização de um líquido sobre um veículo (são substâncias que facilitam a incorporação e dispersão dos aromatizantes e das matérias-primas que o compõem, como por exemplo água, maltodextrina, propilenoglicol,etc), sendo uma simples mistura e menos complexo. A dispersão desse produto deve ser eficaz para garantir a homogeneidade do produto.

– Extrusão: é um método de fabricação de aromas em pó particularmente útil para compostos sensíveis ao calor, no qual a dispersão do aroma ocorre em uma massa fundida de polissacarídeos. A mistura é forçada, através de moldes, em direção a um sistema de finalização que controle o tamanho de partícula. O método produz partículas relativamente grandes, que podem ser usadas quando se desejam fragmentos visíveis. A ausência de aroma na superfície e a completa encapsulação conferem ao produto excelente estabilidade. Este aroma é indicado para diversas aplicações como refresco em pó, bebidas, bolos, etc.

– Leito fluidizado: na encapsulação em leito fluidizado, enquanto as partículas de aroma seco por spray dryer são suspensas, um agente de revestimento ou água é atomizada para dentro da câmara, depositando-se sobre estas partículas, podendo realizar uma granulação das mesmas ou um revestimento. Entre as vantagens da granulação estão uma uniformidade na distribuição das partículas de aromas, facilidade operacional e melhora significativa na solubilidade de produtos em pó. A encapsulação do aroma em leito fluidizado é uma das poucas tecnologias que possibilitam que as partículas sejam revestidas com praticamente qualquer tipo de material de cobertura (polissacarídeos, proteínas, emulsificantes, gorduras etc.), o que permite o uso de uma ampla gama de formas de liberação controlada. Entre exemplos de aplicações estão achocolatados, goma de mascar e mercado farmacêutico de liberação controlada.

– Spray chilling: Na produção de micropartículas por lipídios, a massa de gordura fundida junto ao aroma é atomizada, formando gotas que rapidamente solidificam-se em contato com o frio. Os lipídios são usados como encapsulantes de compostos hidrofílicos (que possuem afinidade com a água e se dissolvem na água) ou hidrofóbicos (que possuem aversão à água e não se dissolvem em água). Estes mantêm-se acima da temperatura do ponto de fusão, com o aroma a ser emulsionado, solubilizado ou suspenso no material lipídico e, em seguida, pulverizado em uma câmara fria com uma temperatura mais baixa do que a do ponto de fusão dos lipídios, formando, assim, aromas em pó encapsulados em gordura. Este processo de fabricação é utilizado para aromas para nutrição animal, linha de bakery e fármacos, por exemplo.

“No processo de Spray Dryer, temos os compostos protegidos em uma esfera matricial evitando interferência de fatores ambientais como oxigênio, luminosidade, pH, temperatura, tendo um produto de maior qualidade para diversas aplicações, preservando os aromas e gerando maior impacto sensorial ao produto final. Em aromas cítricos, a tecnologia é ideal devido à potencial redução e proteção contra oxidação”, explica a aromista Iselde Kelbert, Gerente de Desenvolvimento de Aromas da Duas Rodas.

Aromas líquidos

Os aromas líquidos (ou soluções) são resultados da combinação de químicos aromáticos com solventes, compostos que irão ajudar na solubilidade da formulação e na mistura do aroma com sua aplicação final. Esses solventes vão estabelecer se o aroma é hidrossolúvel ou lipossolúvel, o que determina se vai ser ou não compatível com a base onde será aplicado.

– Por exemplo, os aromas hidrossolúveis, como o próprio nome diz, são solúveis em água e indicados para aplicações em produtos como bebidas alcoólicas, que possuem 42% de álcool e 58% de água, ou iogurtes. Feitos geralmente com álcool (etanol), possuem ponto de ebulição baixo.

– Já os aromas lipossolúveis são utilizados em produtos gordurosos ou à base de óleos, como margarinas e chocolates. São desenvolvidos, em geral, com óleos (soja, girassol, etc.) e apresentam ponto de ebulição alto.

A emulsão é uma mistura de dois líquidos imiscíveis, feita a fim de quebrar todos os ingredientes em pequenas partículas. Essa mistura passa por um equipamento chamado homogeneizador, que vai promover a diminuição ainda maior dessas partículas, fazendo com que um líquido que não era miscível passe a ser. Além de promover a solubilização do aroma, também pode agregar cor e turbidez ao produto final. É muito utilizado em bebidas.

Entre os exemplos de produtos que utilizam emulsões, estão os refrigerantes que possuem cor e turbidez, como laranja, uva e cola. Algumas bebidas alcoólicas mistas com sabor e cor e isotônicos também.

Os aromas líquidos são obtidos a partir do que se chama de misturas simples, onde os componentes aromáticos em pó ou líquidos são misturados uns aos outros.

Os equipamentos utilizados na fabricação são, na sua maioria, mecanizados. Cada pesagem ou adição é realizada utilizando sistemas computadorizados, o que gera segurança e confiabilidade nas quantidades que são adicionadas de cada componente aromático. As matérias-primas e o aroma final também passam por rigoroso processo de qualidade para verificar se suas características físicas e sensoriais estão dentro do padrão desejado.

Aromas em pasta

Os aromas também podem ser encontrados em forma de pasta. Estes são obtidos por mistura de químicos aromáticos e veículos com textura pastosa.

Aromas líquido, em pó? O que define qual aplicar

Produtos que possuem temperaturas de fabricação muito diferentes, como um refrigerante e um chicle, por exemplo, dificilmente irão utilizar o mesmo aroma.

Em refrescos em pó utiliza-se, geralmente, aromas em pó fabricados com a tecnologia de Spray Dryer. Essa tecnologia também é empregada para aromas a serem aplicados em gelatinas, misturas prontas para bolos, achocolatados, sopas prontas e chicles, entre outros produtos.

Já em produtos como refrigerante, sabor guaraná por exemplo, utilizam-se aromas líquidos, que também são empregados em bebidas alcoólicas, sorvetes, aplicações lácteas, chicles e outros candies.

Um fator importante a ser levado em consideração na definição do tipo de aroma é o processo de fabricação pelo qual o alimento ou bebida irá passar.

Na fabricação de um refrigerante, por exemplo, a carbonatação ocorre com a bebida a baixa temperatura (3°C a 10°C), o que facilita a dissolução do gás carbônico na mesma. Como a temperatura do processo não pode ultrapassar os 10°C, é possível utilizar um aroma líquido, hidrossolúvel e que não, necessariamente, seja resistente às altas temperaturas.

No caso do processo de fabricação de balas ou chicles, onde a temperatura durante o processo de fabricação pode chegar a 120°C, o aroma utilizado também pode ser líquido, mas necessariamente deverá ser utilizado um que seja resistente às altas temperaturas, para que a carga aromática resista dentro do produto ao final do processo de fabricação.

Métodos de obtenção de matérias-primas para Aromas

A tecnologia tem papel essencial antes mesmo dos primeiros ensaios para formulação de um novo aroma: na obtenção das matérias-primas, que impactam diretamente na qualidade final do produto. Um processo fora dos padrões para se conseguir um determinado composto pode implicar na qualidade e na segurança daquele item.

As matérias-primas naturais fornecem exemplos interessantes. Há, no mercado, diferentes aromatizantes naturais, como óleos essenciais, extratos, bálsamos, óleos resinas e oleogomaresinas, aromas naturais isolados e aromas por reação. Eles são obtidos mediante métodos físicos, microbiológicos ou enzimáticos a partir de matérias-primas aromatizantes naturais, de origem animal ou vegetal utilizados na alimentação humana, que apresentem substâncias odoríferas e/ou sápidas no seu estado natural ou após um tratamento adequado, como torrefação, cocção, fermentação, entre outros.

Confira mais detalhes sobre os métodos de obtenção dos aromatizantes naturais:

Óleos Essenciais

Presentes em relatos que remontam à antiguidade, desde egípcios, romanos e gregos, quando já eram utilizados na cosmética, ritos religiosos e na alimentação, os óleos essenciais fazem parte da história da expansão marítima europeia, quando os europeus buscavam especiarias originadas das regiões tropicais do sul e sudeste asiático, como: pimenta-preta, cravo, canela, noz moscada e gengibre.

São produtos voláteis de origem vegetal, compostos geralmente por terpenos associados ou não a outros componentes, dando a característica de odor da planta em específico. Podem ser divididos em grupos pela sua espécie e/ou características de odor e sabor. Há os grupos dos óleos cítricos (ex.: laranja); de condimentos (ex.: especiarias como coentro e cravo); de mentas (ex.: menta hortelã); de madeiras e raízes (ex.: cedro); oriental (ex.: bálsamo do peru): e das flores (ex.: camomila).

Os óleos essenciais podem ser extraídos de diversas partes da planta como cascas, troncos, folhas, raízes, flores e frutos. Confira alguns exemplos:

Cascas e troncos: óleo de canela. Raízes, rizomas, bulbos: óleos de angélica, cenoura, gengibre, alho. Folhas: óleos de menta, louro, manjericão. Frutas: óleos de laranja, limão, anis, amêndoa (caroço). Flores: óleos de camomila, flor de laranjeira, rosa, alfazema.

Mas para assegurar a qualidade e a padronização dos óleos essenciais, os cuidados começam muito antes da extração, já nas etapas de cultivo das plantas, desde o preparo do solo, plantio, manejo dos fertilizantes, da irrigação, e de pragas e doenças até a colheita e o beneficiamento.

São etapas que exigem o máximo de atenção para obtenção de óleos de excelente qualidade.

Há diferentes métodos de extração, entre eles a destilação por arraste de vapor d’água, extração com solventes, extração por efeito mecânico, enfleurage e extração supercrítica (CO2):

Destilação por arraste de vapor d’água

É uma operação unitária que visa separar os componentes de uma fase líquida através de sua vaporização parcial. Os vapores produzidos são normalmente mais ricos nos componentes mais voláteis do que o líquido, o que possibilita a separação de frações enriquecidas nos componentes desejados. Fundamentalmente, é uma operação de transferência de massa entre uma fase líquida e uma fase vapor. É o método mais utilizado para a extração de óleos essenciais.

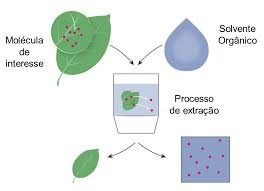

Extração por solvente

Plantas imersas em solvente adequado podem fornecer, além do óleo essencial, ceras, gorduras e pigmentos. A consistência é pastosa e apresentam residual de solvente.

Extração por efeito mecânico

Utilizado para extrair o óleo essencial da casca de frutas cítricas como tangerina, laranja e limão. As frutas passam por uma superfície áspera que abre as bolsas que contêm o óleo. Um jato de água arrasta o óleo e, em seguida, vão para a centrífuga, que separa o óleo da água.

Enfleurage

Método de extração mais antigo, a enfleurage (também conhecida como enfloração) é uma forma artesanal para obtenção de óleos essenciais de flores que data da antiguidade. Nesta técnica, as flores são colocadas em caixas e tampadas com uma placa coberta de gordura, que não encosta nas pétalas, mas retém todo o seu perfume. Após algum tempo, a gordura é lavada em álcool. Em seguida, é feita a purificação do óleo essencial. O processo é tão primoroso que para se extrair 1kg de essência são necessárias, aproximadamente, 126 mil flores. Cara e rara, a técnica quase não é mais praticada.

Extração supercrítica

Nesta técnica, as plantas a serem extraídas são colocadas em um tanque onde é injetado dióxido de carbono supercrítico (200 atm e 31°C). Feita a extração, diminui-se a pressão e o gás volta ao estado gasoso sem deixar resíduo de solvente. Por CO2 são retirados terpenos dos óleos essenciais, tornando-os mais puros.

Extratos

São produtos obtidos por esgotamento, a frio ou a quente, a partir de produtos de origem animal, vegetal ou microbiana com solventes permitidos. Devem conter os princípios sápidos aromáticos voláteis e fixos correspondentes ao respectivo produto natural. Podem apresentar-se como:

– extratos líquidos: obtidos sem a eliminação do solvente ou eliminando-o de forma parcial;

– extratos secos: obtidos com a eliminação do solvente. (Resolução nº 02/07 – Regulamento técnico sobre aditivos e aromatizantes)

Na indústria alimentícia, os extratos são utilizados como aromatizantes, e também como corantes e antioxidantes naturais, enriquecedores do alimento com ativos naturais de plantas, para atender aspectos legais e para agregar valor aos produtos.

Existem diferentes procedimentos de extração, de retirada da forma mais seletiva e completa possível, das substâncias ou fração ativa contida na droga vegetal, utilizando, para isso, um líquido ou mistura de líquidos tecnologicamente apropriados e toxicologicamente seguros.

Selecionamos, a seguir, alguns métodos utilizados no processo de extração de extratos:

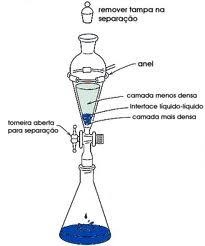

Extração líquido-líquido

Compreende todos os processos de separação dos componentes de uma solução, que dependem da distribuição desigual dos componentes entre líquidos imiscíveis (que não se misturam entre si).

Extrações sólido-líquido

Diferentes técnicas são utilizadas para a extração sólido-líquido, a frio e a quente, entre elas maceração percolação, influsão, decocção.

1 – Entre as extrações a frio, estão a maceração e a percolação, que podem ser simples ou fracionadas.

A maceração consiste no simples contato da planta com o líquido extrator por um período de tempo determinado. É indicado para fabricação de extratos sensíveis a degradação térmica, quando se quer manter bem as características sensoriais da planta e não exaurir a extração dos ativos. Por exemplo, um extrato de camomila.

Já a percolação permite a extração mais eficiente dos ativos pela dinâmica e artifícios possíveis. A passagem do líquido extrator através da planta moída, em aparelhos conhecidos como percoladores com controle de fluxo, tempo e temperatura, otimiza o processo.

2 – Existem processos de extração a quente em sistemas abertos, como infusão, turbolização (com redução das partículas) e decocção.

O processo de infusão consiste na adição de água fervente ou outro líquido extrator apropriado à planta. É o método de preparo do chá caseiro, mas em grande escala. Muito usado para plantas sensíveis à degradação térmica, buscando uma melhor qualidade sensorial do extrato obtido, como por exemplo o mate tostado, hibisco e chá verde.

Já no método de decocção, o líquido extrator entra em ebulição (fervura) em contato com a planta.

3 – Entre os métodos de extração a quente em sistemas fechados estão o sob refluxo, e em aparelho Soxhlet.

Já os bálsamos, oleoresinas e oleogomaresinas são obtidos mediante a exsudação livre (que é a saída de líquidos orgânicos através das paredes e membranas celulares) ou provocada de determinadas espécies vegetais, enquanto as substâncias aromatizantes/aromas naturais isolados são quimicamente definidas, obtidas por processos físicos, microbiológicos ou enzimáticos adequados, a partir de matérias-primas aromatizantes naturais ou de aromatizantes/aromas naturais.

Aromas por reação

São obtidos por processo de aquecimento, a partir de matérias-primas que podem ou não ter propriedades aromatizantes por si mesmas, sendo que ao menos uma contenha nitrogênio amínico e a outra seja um açúcar redutor. Esses ingredientes, quando submetido ao calor, geram a “Reação de Maillard”, um conjunto de reações responsáveis pela formação de compostos que dão odor, sabor e cor aos alimentos. O processo é considerado natural, pois é comparável ao cozimento de alimentos. São considerados aromas naturais ou sintéticos de acordo com a natureza das matérias-primas utilizadas.

Os aromatizantes de reação/ transformação são produzidos pelo processamento de alimentos ou ingredientes alimentícios. Como fonte de nitrogênio amínico, são utilizados alimentos proteicos tais como: carnes, aves, ovos, leveduras e seus derivados; hidrolisados dos produtos citados anteriormente; peptídeos e aminoácidos e/ou seus sais. Os açúcares são utilizados na forma de mono ou dissacarídeos ou obtidos a partir de outras fontes de carboidratos (por exemplo: amidos, cereais e vegetais).

Com a formulação correta dos ingredientes e aplicação precisa do processo térmico, torna-se possível a obtenção de aromas, principalmente de sabores cárneos, que se caracterizam por possuírem odor e sabor bastante característicos e podem proporcionar, além do sabor básico, também sabor de gordura, grelhado, assado, tostado, entre outros .

O complexo universo dos aromas conta com a contribuição estratégica de diferentes tecnologias ao longo das mais distintas etapas que englobam a sua criação e fabricação. Necessariamente, elas precisam ser aplicadas respeitando o perfil aromático que está sendo desenvolvido e o produto em que o aroma será aplicado pela indústria.

“Um aroma pode sofrer grandes mudanças sensoriais se não tiver passado por um processo que seja o adequado para ele. Alguns compostos volatilizam muito fácil, outros oxidam, outros podem gerar off notes prejudiciais ao produto onde será aplicado. O aromista deve avaliar todas essas variáveis, chegar à tecnologia ideal para entregar a melhor performance aromática”, afirma Iselde.

Para você, como a indústria pode explorar ainda melhor o atributo sabor para o sucesso dos seus produtos juntos ao consumidor? Conte para nós!

Saiba mais sobre aromas e sua importância estratégica no desempenho dos produtos finais.